|

8 (800) 505-54-01 Звонок бесплатный по России |

+7 (843) 555-55-01 пн-пт: 8:00 - 17:00 / сб: 9:00 - 14:00 |

Ваш город:

0 товаров Оформить покупку

Вопрос-ответКак правильно собрать газосварочный пост?

Чем отличается механизированная сварка от автоматической?

|

Вопрос-ответ

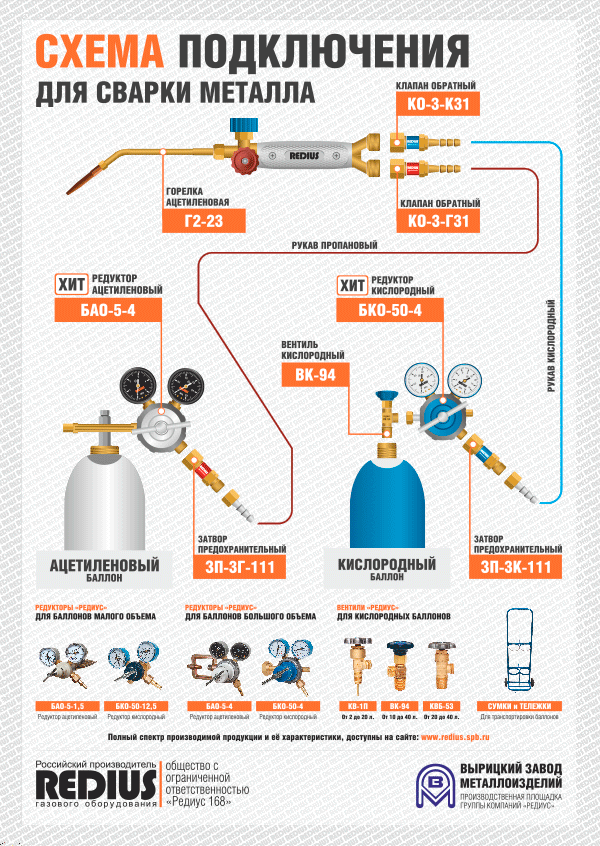

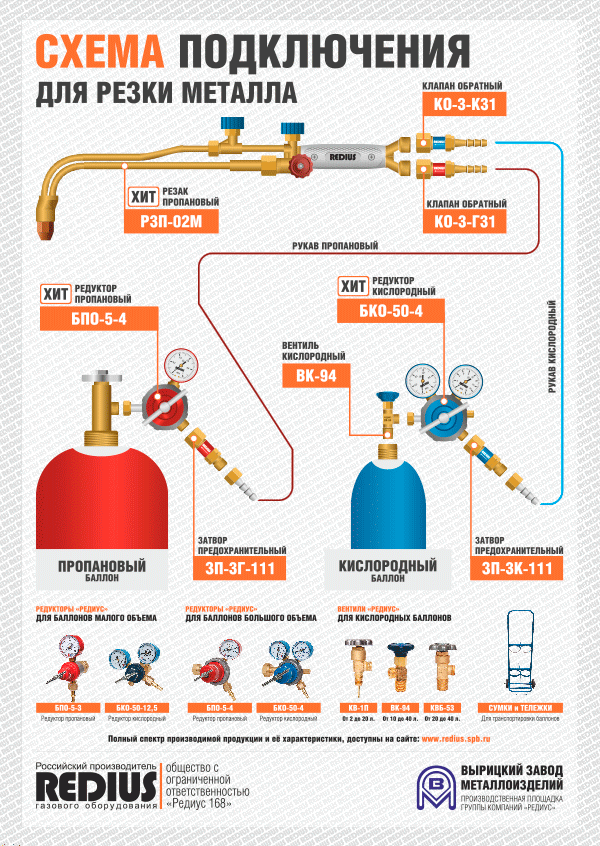

Как правильно собрать газосварочный пост?

Собрать комплект не составит труда, если воспользоваться удобной шпаргалкой

Чем отличается механизированная сварка от автоматической?

Основные отличия заключены в типах механизированной и автоматической сварки:

1. Механизированная сварка в среде защитных газов; 2. Механизированная сварка под флюсом; 3. Механизированная сварка порошковой проволокой; 4. Автоматическая сварка под флюсом. Известны следующие разновидности сварки в защитном газе:

В практике наиболее широкое применение получили аргонодуговая сварка и сварка в углекислом газе. Инертный газ — гелий применяется очень редко ввиду его большой стоимости. Для сварки ответственных конструкций широко применяется сварка в смеси газов аргона и углекислого газа в соотношении 85% аргона и 15% С02. Качество этой сварки сталей очень высокое. Питание дуги осуществляют источники постоянного тока с жесткой характеристикой. Сущность сварки под флюсом заключается в следующем: между концом электродной проволоки и свариваемым металлом возбуждается дуга, которая защищена от внешней среды слоем сыпучего материала (флюсом). Часть флюса, попадающая под влияние теплового потока сварочной дуги, плавится и за счет силового воздействия дуги переносится в хвостовую часть ванны. При этом дуга выплавляет во флюсе полость, которая защищена от воздействия атмосферы эластичной оболочкой расплавленного шлака.

При замене ручной дуговой сварки штучными электродами полуавтоматической сваркой порошковой проволокой достигается значительное повышение производительности труда (в среднем, в 1,5 - 2 раза) за счет увеличения производительности наплавки самого сварочного материала, увеличения времени использования оборудования и снижения затрат на последующую зачистку швов. В некоторых случаях возможно сокращение катетов угловых швов и уменьшение разделки кромок под сварку, так как проволока обеспечивает более глубокий провар изделия, что увеличивает экономическую эффективность применения нового способа. Основными преимуществами сварки порошковой проволокой, по сравнению со сваркой в углекислом газе, являются повышение производительности сварки (в среднем, на 10 - 30%), сокращение затрат на зачистку швов от брызг, улучшение внешнего вида и качества металлоконструкций.

Развитие автоматической сварки под флюсом изменило представление о масштабах и возможностях автоматизации процесса дуговой сварки. В ряде производств, в настоящее время, автоматическая сварка почти полностью вытеснила ручную дуговую сварку. При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом. Голая электродная проволока с катушки подается в зону дуги автоматически. Впереди автомата из бункера по трубке на изделие подается флюс, остаток которого, не использованный при сварке, пневматически отсасывается обратно в бункер. Расплавленная и затвердевшая часть образует на шве толстую шлаковую корку. Флюс насыпается слоем толщиной 50-60 мм, дуга утоплена в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см9, статическое давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого незначительного давления, как показывает опыт, достаточно, чтобы устранить нежелательные механические воздействия дуги на ванну жидкого металла, разбрызгивание жидкого металла и нарушение формирования шва даже при очень больших токах. В то время, как при открытой дуге, механическое воздействие дуги на ванну жидкого металла делает практически невозможной сварку при силе тока выше 500-600А вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность увеличить применяемые токи, в среднем, до 1000-2000А и, максимально, до 3000-4000А. Таким образом, появилась возможность при сварке под флюсом повысить сварочный ток в 6-8 раз, по сравнению с открытой дугой, с сохранением высокого качества сварки и отличного формирования шва. Производительность сварки при этом растет значительно быстрее увеличения тока, меняется самый характер образования шва. Применение для сварки под флюсом дуговых автоматов особых осложнений не вызывает, дуга под флюсом обычно устойчивее открытой дуги. Переход на сварку под флюсом потребовал лишь увеличения сварочных токов и соответственного увеличения размеров и усиления конструкции автоматов. Сварка под флюсом, в большинстве случаев, ведется на токе высоких плотностей, поэтому широко применяются автоматы с постоянной скоростью подачи электродной проволоки.

Что такое сварка плавлением?

При сварке плавлением металл нагревают до жидкого состояния (расплавления), причём кромки соединяемых деталей расплавляются одновременно, образуя общую ванну жидкого металла. При кристаллизации (затвердевании) расплавленный металл сварочной ванны образует прочное соединение, имеющее литую структуру. По виду источника энергии, используемой для нагрева, сварку плавлением можно разделить на электрическую и газовую. При газовой сварке используется энергия горения в кислородной атмосфере горючих газов - ацетилена, газов-заменителей (пропана, метана, водорода и т.д.) и паров горючих жидкостей (бензина, керосина). Электрическая сварка плавлением делится на дуговую, электрошлаковую и плазменную. Электродуговая сварка плавлением является наиболее часто применяемым видом сварки, поэтому рассмотрим его подробнее. Электродуговую сварку можно классифицировать следующим образом:

В технической литературе часто встречаются общепризнанные аббревиатуры, обозначающие различные способы сварки. Приведём некоторые из них: MMA (Manual Metal Arc) - ручная дуговая сварка штучными металлическими плавящимися электродами с покрытием; MIG/MAG (Mechanical Inert/Active Gas) - механизированная (полуавтоматическая) сварка в среде защитных газов (инертных или активных); TIG (Tungsten Inert Gas) - сварка неплавящимся (вольфрамовым) электродом в среде инертных защитных газов, например, так называемая аргоно-дуговая сварка. FCAW - полуавтоматическая сварка газозащитной или самозащитной порошковой проволокой.

Какое оборудование применяется для сварки плавлением?

Основными элементами любой сварочной установки являются: источник питания (далее - ИП); исполнительный механизм; соединительные элементы (шланги, кабели); вспомогательные элементы (баллоны, приспособления, оснастка и т.д.). В зависимости от выбранного вида сварки различают следующие виды сварочного оборудования:

Какие требования предъявляются к источникам питания?

Важным условием получения сварного шва высокого качества является устойчивость процесса сварки. Для этого источники питания дуги должны обеспечивать возбуждение и стабильное горение дуги. В свою очередь для обеспечения стабильного и устойчивого горения дуги, к источникам питания предъявляются следующие требования:

В чем отличие сварки плавящимся электродом от сварки неплавящимся?

При сварке плавящимся электродом (MMA) теплота, необходимая для расплавления основного металла и электродного стержня, образуется в результате горения электрической (сварочной) дуги, обладающей высокой температурой (до 4000-6000 °С). Расплавленные основной и электродный металлы перемешиваются в сварочной панне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Плюсы и минусы метода MMA: + Высокая экономичность + Сварка в любой плоскости + Отсутствие газовых баллонов - Небольшая производительность - Необходимость удаления шлака с деталей При сварке неплавящимся электродом (TIG) электрическая дуга горит между вольфрамовым (неплавящимся) электродом и основным металлом. Сварочная ванна защищается от окисления инертным защитным газом (аргоном, гелием), который оттесняет воздух от места сварки. Для заполнения шва в сварочную ванну вводится присадочный материал. Сварка может производиться ручным, механизированным и автоматическим способами. Этот метод широко применяют при сварке высоколегированных сталей, цветных металлов и их сплавов, а также активных и редких металлов. Плюсы и минусы метода TIG + Аккуратный сварной шов + Отсутствие брызг + Сварка деталей малой толщины + Лучше управление параматрами дуги - Большие требования к опыту оператора - Низкая производительность - Наличие газового баллона

Какие бывают защитные газы?

Аргон - одноатомный инертный газ без цвета и запаха, тяжелее воздуха. Получают аргон из воздуха, где его содержится 0.935% (по объему). Аргон поставляется по ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт содержит 99.992% аргона, не более 0.006% азота и не более 0.0007% кислорода. Первый сорт содержит 99.987% аргона, до 0.01% азота и не более 0.002% кислорода. Аргон поставляется и транспортируется для использования в газообразном виде в баллонах типа А (ГОСТ 949-73) под давлением 15 МПа. Аргон не вступает во взаимодействие с расплавленным металлом сварочной ванны и предохраняет его от воздействия кислорода и азота воздуха. Применяется при сварке ответственных сварных швов и при сварке высоколегированных сталей, титана, алюминия, магния и их сплавов.

Гелий - одноатомный инертный газ без цвета и запаха. Газообразный гелий производиться по ГОСТ 20461-75 двух сортов: высокой чистоты (99.985%) и технический (99.8%)ю Гелий поставляется и транспортируется в баллонах типа А при максимальном давлении 15 МПа. Гелий применяется крайне редко, ввиду того, что считается дефицитным и дорогим газом. Углекислый газ не имеет цвета и запаха. Получают его из газообразных продуктов сгорания антрацита или кокса, при обжиге известняка и т.д. Поставляется в сжиженном состоянии в баллонах типа А вместимостью 40л при максимальном давлении 20МПа. Сварочная углекислота выпускается двух сортов : высшего - чистотой 99.8% и первого - чистотой 99.5%. Углекислый газ, подаваемый в зону дуги, не явлется нейтральным, т.к. под действием высокой температуры он диссоциирует на оксид углерода и свободный кислород. Задать вопрос |